ミッションケースを取り付ける前にクランクシャフトのオイルシール

を交換しておきます。

お手製のジグで・・・・

打ち込みました。

まだいけそうだけれど、先々の事を考えてクラッチ版も交換します。

いろいろ組み込んで・・・

完成!

クレバーハンズからのお知らせ

【修理受付についてのお知らせ】

修理作業が大変混みあっていますので

新規の受付は予約のみとさせて頂いていますが、

混雑具合やご依頼内容等により受付出来ない場合もございます。

ご不便をお掛けいたしますが何卒ご了承ください。

トピックス

パーツも交換し終え、ミッションも組みあがり、これからケースの

組み立て・・・と行きたいところですが、

もう一つ面倒な事があります。

それはミッションの各シャフトとケース間のクリアランスを調整

する為のシム調整です。

マニュアルに従うと、こんな感じでプレートジグを取り付けて

組み立て寸法を採寸したり・・・・

こんな感じでベアリングハウジングの深さを採寸したりして、

それらの数字を計算し、組み合わせるシムの厚みを選択します。

しかし、クリアランスをこういった方法で測定すると、どうしても

誤差が増えてしまいます。

いわゆる測定誤差と言うヤツです。

読み取り誤差、ジグ自身の精度、ジグの取り付け誤差

などなどが計算値に入り込んでしまいます。

そこで、今回は直接クリアランスを測るためにプラスチゲージを

使って採寸しました。

こんな感じで全で、組み合わせる予定のシムを使用して組み込んで、

クリアランスを実測します。

何も計算しません。簡単です。

ちょうど良いクリアランスが得られるまで作業を繰り返す

事が合理的では無いかもしれないですが、確実性は上がるの

ではと思ったりします。

実は・・・・ジグをもっていない。借りに行くのがメンドウ。

というのが本当の理由なので、単なる自己流でした(笑)

(因みにミッション組み換え前にこの測定方法で測定し、

結果の妥当性は一応検証しました)

これはインプットシャフトと呼ばれているパーツです。

縦置きクランク&シャフトドライブ型エンジン独特の

パーツと言えるかも知れません。

クランクシャフトからの動力をミッションへ伝える為のパーツです。

そしてただのシャフトではないのは写真でわかるとおり、

カムとスプリングが組み込まれています。

これは、回転運動を一時的にカムを介して直線運動に変え、

下についているスプリングでエネルギーを吸収し、ドライブ系の

ショックを和らげる為のものです。

しかし、ショックは和らぎますが、動力自体は方向を変える

だけで、少なくなるわけではありません。

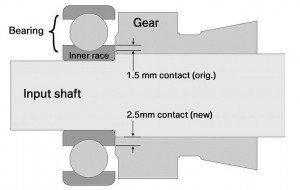

ベアリングのインナーレースの凹みがわかるでしょうか?

こちらはギア側のベアリングに接する部分です。

これらはどちらも相当に硬いパーツですが、

それらを磨り減らせるほどの力が掛かっていると言うことです。

M97の初期型のミッション(左)はギアの内側に大きな面取りがしてあります。

これだとベアリングとの接触面積が小さく、応力が倍ぐらいになりそうです。

(ref,largiader.com)

後期型では面取りが排除され、有効面積が増えたようですが、

実際には上のイラストのように面取りゼロということはありません。

今回の対策後と思われるM97でも上の写真のような状態なので、

やはり面積不足なのでしょう。