オートバイのトラブルの中でもあまり起こって欲しくない部類ですね。エンジンがフレームの一部を兼ねている車両の場合、事故や転倒などの想定外のダメージが加わった時に(それ以外でも起こりますが)連結部に力が掛かって思わぬ損傷が出る場合があります。

写真の矢印の部分から内部のミッションオイルの滲みがありました。車載状態では目視でクラックの有無は確認できなかったのですが、とりあえずの処置として液体パッキンで応急処置してあります。

車体から降ろしたミッションケースを分解し、原因と思われる部分の塗装を剥がしてアルミの地肌を出します。

ダイキャストの肌が粗くて細かいクラックが解りにくいので、探傷剤を塗布します。

こんな感じでクラックが浮かび上がってきました。

反対側も矢印の部分に隠れたクラックがありました。

端面の合わせ面にまで達してしまっていますね。修理するには嫌な場所です。

裏側もご覧の通りかなり長いクラックです。

しかし・・・これらのクラックはミッションと車体を結合するブラケットの回りに集中してますが、ブラケット基部はいかにもクラックの入り易い形状、言い換えると応力集中が起きやすい角部を持つ形状になっています。

この部分がもっと滑らかなつながりになっていたら・・・力が分散されてクラックは発生しなかったかもしれません。

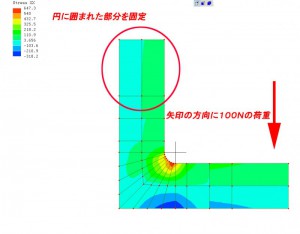

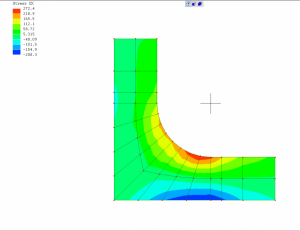

力の集中具合を確認できる簡単なモデルをつくってみました。

上方の固定部はフレームとの接合部でミッションケースに100Nの力が掛かったという想定です。角がキツイ上のケースでは応力集中で約6.5倍の647.3Nの力が掛かっているのに対し、下のアールを付けたものでは、272.4Nと4割程度に減少しています。

まあ、こんなことは誰でも想像できると思うのですが、スペース的な問題は無いのにも関わらずなぜこんな危ない形状をしているのかを考えてみると、恐らく最初のミッションケースの設計後にフレームが進化?したためエンジンマウントのレイアウトが変ってしまい、エンジンのブラケットに掛かる力の大きさや向きなどが変化してしまった・・・と言うところかもしれません。海外でも同様のトラブルが起こっているようなので、この車両だけのレアケースでもないようです。

修理方法はアルゴン溶接になりますが、溶接することによっても溶融部と母材との境界にクラックが起こりやすいので、クラックの中に染み込んでいるオイル分を徹底的に除去しつつ母材の溶け込みなどを考えながらリューターで下加工を施します。溶接修理はこの下準備が作業の大半を占める場合が多いです。

アルミを盛り上げました。この後、境目に応力が集中しないようにリューターで仕上げます。合わせ面の処理はオイル漏れが起きないように手作業で平面を出さなくてはいけないので結構時間がかかります。

溶接部にシーラントを塗り、黒塗装で仕上げです。オリジナルは古いカメラのような縮み塗装ですが目立たないところなので・・・。で、ミッションケースのブラケットは、両側からフレームのブラケットと共にボルトで締結されますが、その時に少なからずミッションブラケットを内側へ倒す力が働いてしまう構造なので、ボルトの締結力でケースに不要な応力を発生させない為にカラーを作成して入れる事にしました。相手が鋳物で面が出てない為、最後は手加工で軽く圧入する程度のクリアランスに仕上げて完成です。