社外のホイールなどで使っているドーナツタイプのハブダンパーは、

容量が少ない為か堅いラバーのタイプが多いようです。

特にドカティのハブダンパーはラバーの外側と内側にスチールの

スリーブが溶着?されたものがホイール側に圧入するタイプなので、

イザ交換となった時に少々手間だったりします。

車検整備でお預かりしたこのGT1000は、ダンパーの内側

のスリーブが自然にポロリと取れてしまっていたらしいのです。

アレが抜けると構造上ホイールの内側に入ってしまうみたいです。

案の定、その他の内側のスリーブもスポスポ抜けてしまいます。

入れ替えるのには面倒なパターンです。

そんな時の為にお手製の特殊工具が活躍します。

メーカー想定外の壊れ方をした場合はそれに見合う工具なんて

用意されてないので、汎用工具と自作工具を組み合わせて対処

したりします。

ドカティGT1000と750GT。

カワサキで言うとZ1とZ1000、ホンダで言うとCB1100

とCB1100Fみたいな感じですかね。

キャブレターからインジェクションへの移行は、時代の一つの

節目という感じがします。

コンロッドの不具合は、ごく最近の国産車でも発生しています。

以下は現在のヤマハ発動機の改善対策の情報から引用しました。

この説明の中に、「熱処理方法が不適切なため、当該コネクティングロッドの

強度が不足しているものがある」とあります。

ものがあるという事は全部ダメではないみたいですね。

たまたま弱い個体で高回転常用・・・的な使い方で壊れる場合があるという

事でしょう。

実際、コンロッドが破損するとエンジン本体のダメージも甚大になります。

すくなくともコンロッドが破損する瞬間はエンジンがある程度の勢いで

回転しているので、一瞬で止まったように見えても折れたコンロッドが

エンジン内部で暴れていたりします。

そして車両も走行状態なら、このようにミッションに突き刺さった

場合は・・・・後輪ロックの危険な状態になります。

クランクケース内にはコンロッド本体の他、ベアリングローラーなども

散らばっていました。

こちらは反対側のクランクケース内部。

両方ともダメージを受けてますが・・・・

大きな穴があいていたり・・・

こちら側のダメージの方が大きいです。

こんなに大きな破片も出てきました。

折れたコンロッドの相方はほぼ原形を留めていました。

古っぽい風貌ですが、軽さと強度を兼ね添えた合理的な形状です。

このまま再使用出来そうな感じもしますが、暴れた部品から受けた傷が

あちこちについているので、現役引退してもらいます。

ビッグエンド内側がベアリングレースを兼ねているので、

この部分はベアリングローラーが転がります。

ココの面が荒れるとベアリングにガタが出て異音がするようになります。

異音を放っておくとピストンがヘッドやバルブに当たりだして重症化します。

そんな風にダメージが進んでゆく事はありがちですが、今回のように

ベアリングに異常がなく突然の破壊は、どちらかというと

スープアップされたレース車両などに多い壊れ方です。

壊れた方のコンロッドのこの部分もキレイな状態でした。

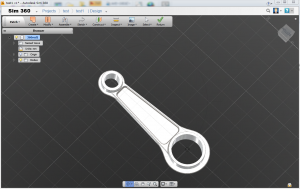

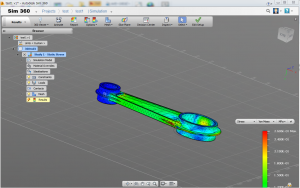

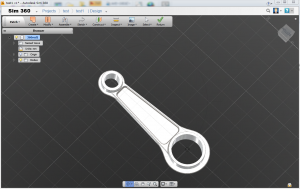

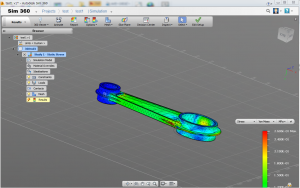

ちょっとお遊びでこのラウンドべベルのコンロッドの

有限要素法による構造解析を行ってみました。

使ったソフトは「AutoCAD」で知られているAutodesk社の

sim360というクラウド型のシュミレーションソフトです。

しかしこのソフト、解析機能が主ですが、3次元CADとしての

機能も兼ね備えています。(このコンロッドモデルもこのソフト

で作りました)しかも大変直観的で使いやすく、

この手のソフト特有の「慣れ」をあまり必要としない

先進的なインターフェースを持っていますが、ローカルで

使うソフトと比べるとレスポンスがあまりよくありません。

PCの環境によるのかもしれませんが・・・。

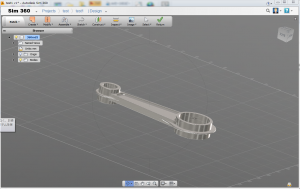

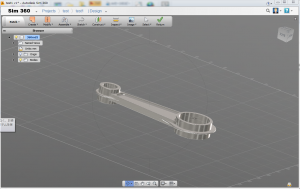

コンロッド本体からおおまかな寸法を拾って

似たような形状にモデリングしましたが、

フィレットを多用して滑らかな形状を再現すると

メッシュがうまく切れない場合があるので、

ポイントだけおさえて形状決定しました。

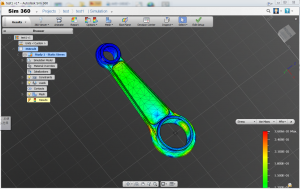

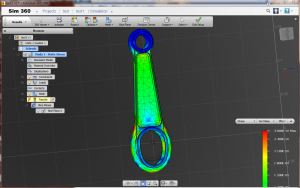

形状作成が終わってシュミレーション実行したところです。

スモールエンド内側全体を拘束し、ビッグエンド内側に

下方向(伸び方向)へ荷重をかけています。

これは今回壊れた部分にストレスがかかる状態

の簡易的な再現です。

具体的には排気上死点付近でピストンやコンロッド

が、自身の慣性力によって引っ張られる状況です。

本来ならクランクやピストンなどのコンポーネントと

のアッセンブリとしてシュミレートするべきで

このソフトはそれも可能ですが・・・

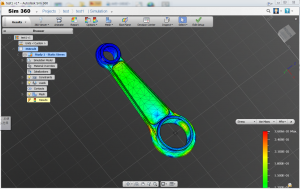

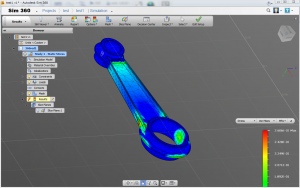

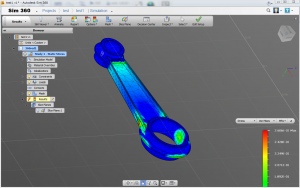

メッシュの切れ方にちょっと難ありですが、ビッグエンドに

ストレスが集中している部分があるのが解ります。

ストレスのレベルをスライドさせてみるとビッグエンドにあるムラ

や、スモールエンド接続部のストレス集中がよくわかります。

実際、スモールエンド付近もブレークポイントになります。

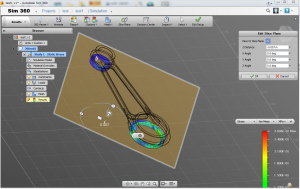

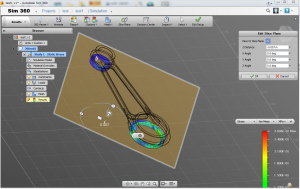

適当な位置でスライスしてみると、内部のストレスの状態

が解ります。ここでもビッグエンド内外でのストレスのムラ

がある事がわかります。これの原因は・・・・

ビッグエンド全体の変形によるものでした。

変形量の違いによって、かかるストレスにムラが出来るという事です。

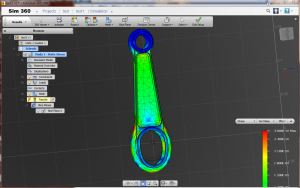

実際はこんなに変形しませんが、変形率を変える事でデフォルメ

させるとこんな感じになる傾向があるのが解ります。

このような荷重による変形やストレスが一日走っただけでも

数百万回起こっています。

それでも普通は十分な耐久性があって簡単に壊れる部品ではありません。

しかし、金属組織のムラや表面の小さな傷などの応力集中が

起き易いところがあった場合は、この繰り返しのストレスが

金属にジワジワと疲労を蓄積させ、設計通りの強度が発揮できない

ことになります。